あ行

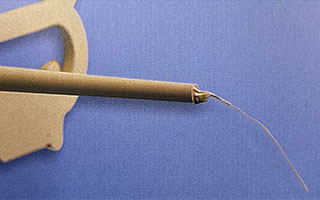

「糸引き(いとひき)」とは

糸引き(いとひき・Stringing)

糸引きとは、射出ユニットが後退する時、ノズル先端とスプルーブッシュの間に溶融樹脂が糸を引く状態のこと。

「エアトラップ(えあとらっぷ)」とは

エアトラップ(えあとらっぷ・Air trap)

※=ショートモールド

型内で樹脂が固化することで末端まで届かず未充填となってしまい、本来の形状にくらべ製品の一部が欠けてしまう不良をいう。「射出される樹脂量を増やす」、「流動性の高いグレードへ変える」、「射出圧を高くする」、「射出速度を早くする」、「樹脂温を高くする」、「ガスベントを大きくする」など、十分に金型の隅々まで樹脂が充填されるようにする必要がある。

「SiCコンポジットメッキ(えすあいしーこんぽじっとめっき)」とは

SiCコンポジットメッキ(えすあいしーこんぽじっとめっき・SiC composite electroless nickel plating)

SiCコンポジットメッキとは、無電解ニッケルメッキ中にSiC(炭化ケイ素)の微粒子を分散共析させたメッキ被膜のこと。高硬度、耐摩耗性に優れる。

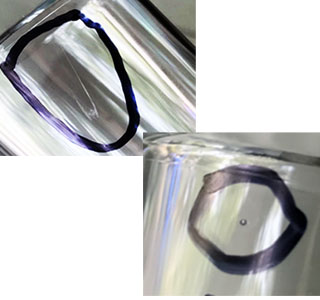

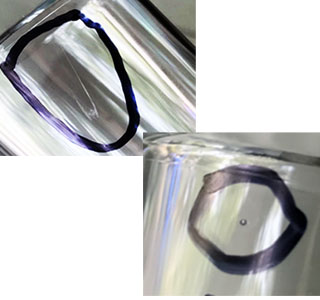

「ウェルドライン(うぇるどらいん)」とは

ウェルドライン(うぇるどらいん・Weld line)

多点ゲートやリブの部位で注入された樹脂が合流する際、接着が悪く流れ方向にスジ状のラインが出てしまう不良をいう。合流点における樹脂温度が想定より下がっていることが原因である。「射出圧を上げる」、「射出時間を短くする」、「金型温度を高くする」、「ガス抜けを良くする」などで、フローフロントの温度低下を抑止する必要がある。

「液状シリコン(えきじょうしりこん)」とは

液状シリコン(えきじょうしりこん・Liquid silicone resin)

液状シリコンとは、主剤であるシリコーン樹脂に硬化剤を加え、射出成型後、金型内で昇温硬化させる樹脂のこと。耐熱性、安定性が非常に高く、半導体封止材料、医療機器等に使用される。

か行

「カジリ(かじり)」とは

カジリ(かじり ・Galling)

※=カエリ

金型のパーティングラインは型閉じの圧力により製品側にカエリが発生する場合がある。それにより、製品取り出しの際に傷が着いてしまう不良をいう。「スティック砥石等で返りを除去する」、「型閉じ圧力を下げることでカエリの発生を抑制する」、「金型材質を硬度の高い材料に変更する」などで、除去、抑制が可能となる。

「銀状不良(ぎんじょうふりょう)」とは

銀状不良(ぎんじょうふりょう・Silver streak)

銀状不良とは、サックバックでノズル先端に空気を吸い込んだ場合や、材料の乾燥不足、脱気不良、加熱分解によるガス等が原因となり、成形品に筋状の不良が出ること。

※銀状不良とシルバーストリークは同義語

「コンタミ(こんたみ)」とは

コンタミ(こんたみ・Contamination)

成形品の中に異物が含有される不良をいう。ペレット供給時に異物が混入した場合、シリンダやノズルで樹脂の滞留により分解し黒点が発生した場合等で発生する。「清浄な樹脂材料を使用する」、「シリンダ、ノズルの設定温度を低くする」、「スクリュー、ノズル等に離型性の良い表面処理を施す」などで抑制することが可能である。

「金型(かながた) 」とは

金型(かながた・Mold)

金型とは、部品を製造するために金属材料で作成した型のこと。部品を効率よく安価に量産するため、主に鉄系の材料で型を製作する。

「コールドスラグ(こーるどすらぐ)」とは

コールドスラグ(こーるどすらぐ・Cold slug)

成形機のノズル先端の温度が想定より下がり、プラグ状の塊になり成形品に流入する不良をいう。「金型内にコールドスラグウェルを設置する」、「ノズル先端の温度を上げる」、「ノズルタッチ時間を短くする」などで、コールドスラグの流入と発生を防止する必要がある。加えて、「シャットオフノズルを搭載する」ことにより、根本的にコールドスラグの発生を防止することが可能である。

さ行

「CrN(しーあるえぬ)」とは

CrN(しーあるえぬ・CrN)

CrNとは、窒化クロムのこと。チタン系の被膜に比べ、耐焼付性、耐食性、耐高温酸化性、摺動性が高く、優れた機械特性を期待できる。

「ジェッティング(じぇってぃんぐ)」とは

ジェッティング(じぇってぃんぐ・Jetting)

ゲートを通過した樹脂が扇状に広がらず真っ直ぐキャビ内に射出され、対面する壁面に到達したのち蛇行し、その痕跡が残ってしまう不良をいう。射出された樹脂の速度と粘度のバランスが悪いため、扇状に広がらないことが原因である。「射出速度を下げる」、「樹脂温度を上げる」、「ゲート径を大きくする」、「ゲート位置を変更する」などで、樹脂がゲート側から順に扇状に注入されるようにする必要がある。

「シャットオフノズル(しゃっとおふのずる)」とは

シャットオフノズル(しゃっとおふのずる・Shut-off nozzle)

シャットオフノズルとは、ニードル弁等機械的に溶融樹脂の流れを遮断できる構造のノズルのこと。

「シルバーストリーク(しるばーすとりーく)」とは

シルバーストリーク(しるばーすとりーく・Silver streak)

シルバーストリークとは、サックバックでノズル先端に空気を吸い込んだ場合や、材料の乾燥不足、脱気不良、加熱分解によるガス等が原因となり、成形品に筋状の不良が出ること。

※シルバーストリークと銀状不良は同義語

「切削(せっさく)」とは

切削(せっさく・Cutting)

フライス・旋盤等の加工機で、各種工具を用いて切削加工を行うこと。近年、生産性を上げるため各種コーティングを行うことが標準となっている。

「CVD(しーぶいでー)」とは

CVD(しーぶいでー・CVD)

CVDとは、ガスを原料に高温で非被覆物にコーティングを行う製造方法のこと。主にTiC、TiN、TiCN等窒化物のコーティングが多い。

「射出成形(しゃしゅつせいけい)」とは

射出成形(しゃしゅつせいけい・Injection molding)

射出成形とは、溶融材料(樹脂、金属)を、射出成型機で金型に射出し、部品の量産を行う製造方法。

「ショートモールド(しょーともーるど)」とは

ショートモールド(しょーともーるど・Short molding)

※エアトラップ

型内で樹脂が固化することで末端まで届かず未充填となってしまい、本来の形状にくらべ製品の一部が欠けてしまう不良をいう。「射出される樹脂量を増やす」、「流動性の高いグレードへ変える」、「射出圧を高くする」、「射出速度を早くする」、「樹脂温を高くする」、「ガスベントを大きくする」など、十分に金型の隅々まで樹脂が充填されるようにする必要がある。

「成形不良(せいけいふりょう)」とは

成形不良(せいけいふりょう・Molding defects)

成形不良とは、射出成形において、バリ、ボイド、シルバー、白化、黄変 色ムラ、ウェルド、コールドスラグ、黒点等数多くの問題点があり、それらにより発生した不良のこと。

「ソリ(そり)」とは

ソリ(そり・Warpage)

成形品が反ってしまい、本来の形状にくらべて変形してしまう不良をいう。樹脂密度や金型温度のバラツキ、型温のバラツキや、完全に固化する前の取り出しなどにより、収縮が均等にならない場合発生する。「冷却時間の延長」、「金型温度を下げる」、「射出時間、保圧時間の延ばす」、「射出圧力、射出速度を上げる」などで、密度、固化プロセスの均一化を図る必要がある。

た行

「鍛造(たんぞう)」とは

鍛造(たんぞう・Forging)

鍛造とは、熱間・冷間において厚みのある材料を金型やハンマーで鍛圧し、所望する形状に変形させること。金型は焼きを入れて硬度を上げるのが一般的だが、より耐熱性、耐摩耗性を付与するため、各種コーティングが行われている。

「TiAIN(てぃーあいえーえるえぬ)」とは

TiAIN(てぃーあいえーえるえぬ・TiAlN)

TiAINとは、窒化チタンアルミのこと。高硬度で高温耐酸化性が高く、超硬エンドミルで焼入鋼を切削加工する際などに高い効果が期待できる。

「テフロンコンポジットメッキ(てふろんこんぽじっとめっき)」とは

テフロンコンポジットメッキ(てふろんこんぽじっとめっき・PTFE composite electroless nickel)

テフロンコンポジットメッキとは、無電解ニッケルメッキ中にテフロン樹脂の微粒子を分散共析させたメッキ被膜のこと。摺動特性、離型性に優れる。

「TiCN(てぃーあいしーえぬ)」とは

TiCN(てぃーあいしーえぬ・TiCN)

TiCNとは、炭窒化チタンのこと。TiCN膜は、高硬度で低摩擦という特性を持ち、高硬度で高粘性の難削材切削加工をはじめ、難加工材の抜き、曲げ、絞り加工に、また摺動条件の厳しい機械部品への適用されている。

「DLC(でぃーえるしー)」とは

DLC(でぃーえるしー・DLC)

DLCとは、ダイヤモンドライクカーボンの略称。カーボンを主体とした高硬度の薄膜で非鉄金属の滑り性など、切削工具以外にも、これまでにない応用用途例が期待できる。

「ドローリング(どろーりんぐ)」とは

ドローリング(どろーりんぐ・drooling)

※=ハナタレ

ドローリングとは、射出ユニットが後退する時、ノズル先端から溶融樹脂が垂れる状態のこと。

な行

「熱可塑性樹脂(ねつかそせいじゅし)」とは

熱可塑性樹脂(ねつかそせいじゅし・Thermoplastic resin)

熱可塑性樹脂とは、ガラス転移温度または融点に達すると軟化する樹脂のこと。熱可塑性樹脂は機械加工に適さない場合が多々あるので射出成形や真空成形等が一般的に適用される。PP、PE、ABS等汎用プラスティックから、PA、POM、PPS、PBT等エンプラまで数多くの種類がある。

「熱硬化性樹脂(ねつこうかせいじゅし)」とは

熱硬化性樹脂(ねつこうかせいじゅし・Thermosetting resin)

熱硬化性樹脂とは、加熱すると重合を起こし硬化する樹脂のこと。一旦硬化すると軟化することはない。高温で使用する部品や、高い絶縁性を求められる部品に適用される。

は行

「ハースロール(はーすろーる)」とは

ハースロール(はーすろーる・Hearth rool)

ハースロールとは、製鉄所等の連続焼鈍炉において、鋼板等を支持搬送するロールのこと。高温であっても軟化・変形しない特性が求められ、耐熱鋼の特殊鋳造品を溶接で組み立てて使用する。

「バリ(ばり)」とは?

バリ(ばり・Burr)

※フラッシュ

金属のパーティングラインにバリが発生する不良をいう。射出樹脂量の過多(オ-バーパック)、速度過多、射出圧及び保圧過多、金型のゴミの挟み込み等がある場合に発生する。「樹脂量を減らす」、「射出速度を落とす」、「射出圧、保圧を下げる」、「金型のゴミを取り除く」などでバリを抑制することが出来る。

「ブラックストリーク(ぶらっくすとりーく)」とは

ブラックストリーク(ぶらっくすとりーく・Black streak)

溶融材料が過剰に加熱溶融され、黒色や茶色等に変色し、成形品の一部や全体に出てしまう不良をいう。発生原因の場所や状況により対応が異なる。成型機やホットランナーにおいては設定温度が高すぎる場合や、滞留時間が長い場合に発生する。また、金型においてはガスベントの詰まり等が原因で断熱圧縮が発生する場合や、金型構造に起因するせん断発熱が発生する場合等がある。「シリンダ、ノズル、ホットランナーの設定温度を下げる」、「ガスベントを設置・清掃する」、「ゲート径を大きくする」、「射出速度を遅くする」などで、ヤケを抑制することが出来る。

「プレス(ぷれす)」とは

プレス(ぷれす・Press)

プレスとは、熱間・冷間において金型の間に薄い板状の素材を挟み強い力を加え、素材を金型の形に塑性加工し部品を作ること。金型は焼きを入れて硬度を上げるのが一般的だが、より耐摩耗性を付与するため、各種コーティングが行われている。

「ボイド(ぼいど)」とは

ボイド(ぼいど・Void)

製品内に発生した気泡の事をいう。肉厚の製品や厚みが不均一な製品を成形する際、表面だけが先に固まってしまい、後から内部が収縮して固まるときに後ろから樹脂が補充されず、真空の気泡が発生する不良をいう。同様のメカニズムで、冷却時にスキン層が引っ張られ、凹となる不良をヒケという。いずれも固化する前に後方から新しい溶融樹脂が供給されないのが原因である。「保圧圧力上げる」、「保圧時間を延ばす」、「金型温度を下げる」など、溶融樹脂を後方から供給可能で、先端から順に固化するよう型温や充填のバランスを考慮する必要がある。

「ハナタレ(はなたれ)」とは

ハナタレ(はなたれ・drooling)

※=ドローリング

ハナタレとは、射出ユニットが後退する時、ノズル先端から溶融樹脂が垂れる状態のこと

※ハナタレとドローリングは同義語

「PVD(ぴーぶいでー)」とは

PVD(ぴーぶいでー・PVD)

PVDとは、プラズマを利用して真空中でコーティングを行う製造方法のこと。主にTiN、TiCN、CrN、TiAlN等窒化物のコーティングが多い。

「フラッシュ(ふらっしゅ)」とは?

フラッシュ(ふらっしゅ・Flash)

※バリ

プラスチックのパーティングラインにバリが発生する不良をいう。射出樹脂量の過多(オ-バーパック)、速度過多、射出圧及び保圧過多、金型のゴミの挟み込み等がある場合に発生する。「樹脂量を減らす」、「射出速度を落とす」、「射出圧、保圧を下げる」、「金型のゴミを取り除く」などでバリを抑制することが出来る。

「フローマーク(ふろーまーく)」とは

フローマーク(ふろーまーく・Flow mark)

※=湯じわ

型内を移動する樹脂の表面(内壁に触れている部分)が冷却され、成形品の表面に波打つような模様が出来てしまう不良をいう。「樹脂温を高くする」、「射出速度を早くする」など、樹脂の流動性が損なわれないようにする必要がある。

ま行

「ミキシングノズル(みきしんぐのずる)」とは

ミキシングノズル(みきしんぐのずる・Mixing nozzle)

ミキシングノズルとは、内部にスタティックミキサーを設け、射出時にミキシングを行う特殊ノズルのこと。マスターバッチや添加剤の使用料削減、温度ムラの解消等、効率的な成型に寄与する。シャットオフノズルに付加することも可能である。

「めくれ」とは

めくれ(めくれ・Flower mark)

抜き勾配が無いコア等において、収縮により抱き着きが発生してしまい、取り出し時に製品の表面がめくれてしまう不良をいう。コアに「離型性の良い表面処理(チタンコーティングやメッキ等)を施す」などで抑制可能となる。

「無電解ニッケルメッキ(むでんかいにっけるめっき)」とは

無電解ニッケルメッキ(むでんかいにっけるめっき・Electroless nickel plating)

無電解ニッケルメッキとは、触媒作用で金属表面にニッケル合金の被膜を生成させる技術のこと。膜厚コントロールが正確で、100ミクロン以上の厚膜も可能である。

「メタルインジェクション(めたるいんじぇくしょん)」とは

メタルインジェクション(めたるいんじぇくしょん・Metal Injection Mold (MIM))

メタルインジェクションとは、各種金属の微粉末をバインダー(樹脂)とともに金型に射出成形し、脱バインダ(樹脂分の除去)を行った後、焼結させた金属部品のこと。三次元の金属部品を容易に生産できる。

や行

「湯じわ(ゆじわ)」とは

湯じわ(ゆじわ・Flow mark)

※=フローマーク

型内を移動する樹脂の表面(内壁に触れている部分)が冷却され、成形品の表面に波打つような模様が出来てしまう不良をいう。「樹脂温を高くする」、「射出速度を早くする」など、樹脂の流動性が損なわれないようにする必要がある。

「溶射(ようしゃ)」とは

溶射(ようしゃ・Thermal spray)

溶射とは、各種セラミック、金属等を、プラズマジェットで溶融し被覆する方法のこと。容易に高機能の被膜を生成することが可能で、製品の応用用途が拡大する。

ら行

「ラジアントチューブ(らじあんとちゅーぶ)」とは

ラジアントチューブ(らじあんとちゅーぶ・Radiant tube)

ラジアントチューブとは、ガスもしくは電気ヒーターにて赤熱させ、その輻射熱で対象物を加熱する、耐熱鋼のチューブ状の管のこと。

「炉床板(ろしょうばん)」とは

炉床板(ろしょうばん・Hearth Grid)

炉床板とは、ガスもしくは電気ヒーターにて加熱する炉の炉床板のこと。特に高温対応の炉の場合は耐熱鋼の鋳造品が多い。

「ラジカル窒化(らじかるちっか)」とは

ラジカル窒化(らじかるちっか・Radical Nitriding)

ラジカル窒化とは、表面の変化が無く、拡散硬化層※1のみ形成される特殊窒化のこと。(※1:特定鋼種を除く)