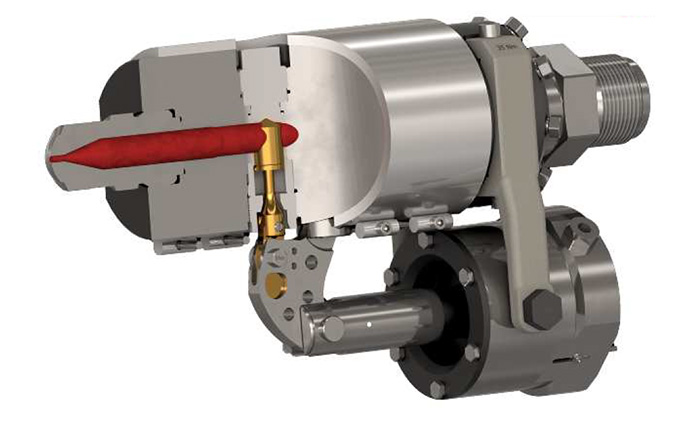

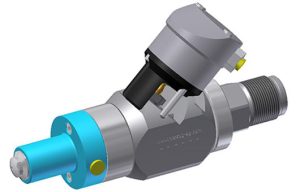

マシンシャットオフノズル(タイプBHPR)

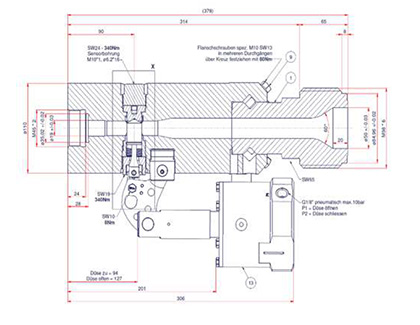

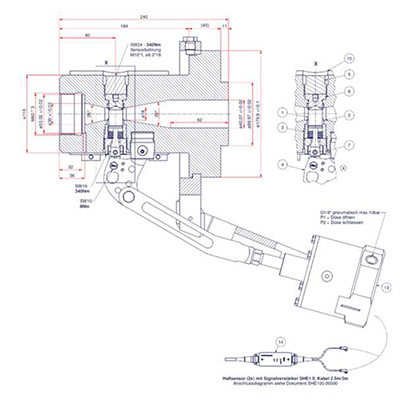

ボルト式シャットオフノズル BHPR (直動ボルト方式)空気圧駆動

このBHPRタイプは、従来のBHPの利点はそのままに、リンク方式のみ一新しました。新機構により射出開始と同時にボルトを引き込むことができるため、計量から射出へシームレスに工程移行することが可能となりました。切り替えに必要な時間は不要になり、さらなるサイクルタイムの短縮が可能となります。

BHPRを搭載することにより、超ハイサイクル時でもホットランナーからのリークを防ぐことが出来ます。そのため、条件によってはバブルゲートをオープンゲート(サーマルチップ)化できるため、メンテナンス性の向上、生産性の向上に繋がります。

近年、SDGsが求められる中、フードパッケージに占める射出成形法の生産方法は射出成形に移りつつあります。。従来製法に比べ、無駄になる材料が無く、ハイサイクルに対応した新時代のシステムと言えます。

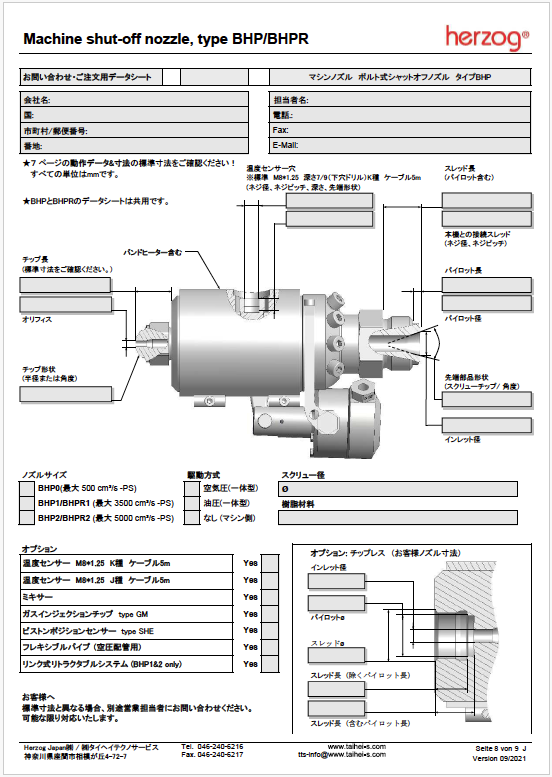

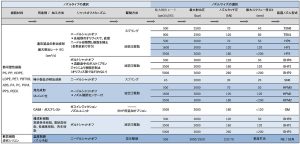

BHP ノズル最大動作データ

| 最大射出量 | BHPR1:3500cc/s BHPR2:5000cc/s ※動作データ:BHPに準拠 ※BHPR0:設定無し |

| 射出圧 | 3000bar (400℃) |

| 適応 | 熱可塑性樹脂(PVC非対応) ※BHP1及び2を特殊ボルト、直結リンクユニット、SHE付空圧シリンダーに換装 (BHP0の設定は無し) |

| シャットオフ方式 | 一体型2ウェイアクチュエーターによるボルト式シャットオフ |

応用分野

容器、自動車・レジャー産業、医薬品産業や電子装置など

適用効果

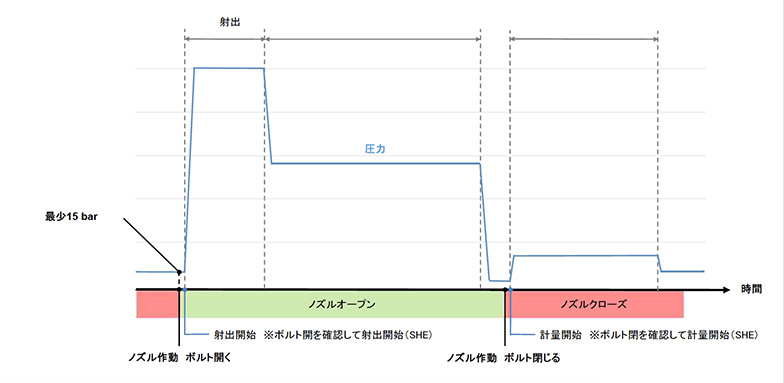

動作

直動ボルト方式(リトラクタブルシステム)

近年、特に食品包装容器の成形において、異次元とも感じられるサイクルタイムの短縮が求められるようになって参りました。それは3秒未満という、成形機の限界を超えた、これまでの概念では到達不可能な領域になったと言えます。

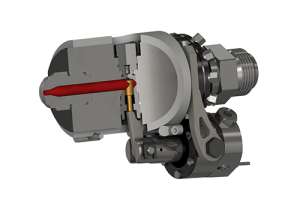

既存のBHPでは、背圧を利用しボルトが充分に降下したのち射出工程に入るという、緩やかな工程遷移を選択していました。しかしながら、それでは革新的なサイクルタイムを実現することが出来ません。そこで、計量完了と同時にボルトを引き込み、そのままと射出工程に移行できるよう直動ボルト方式(リトラクタブルシステム)を開発いたしました。ボルトの引き込み完了はピストンポジションセンサー(SHE)でモニターしており、安定で確実な射出を実現しています。

慣性重量の削減、信頼性の確保、高いメンテナンス性、応答性の向上など、子細なところまで試作検討を重ね、3秒未満と言うハイサイクルを安定して継続することが可能となりました。また、ユニットは容易に分解及びクリーニングが可能となっており、これまでのBHPの特徴を阻害しておりません。また、これまでのBHP同様、成形機や金型の構造に合わせて、ワンオフでチップ長や先端形状に対応することが可能です。

BHPR(直動ボルト方式)の利点

サイクルタイムの更なる最短

滞留樹脂の大幅な低減

確実なデコンプ、保圧の伝達

太い単独流路による、低い圧損抵抗の実現

ゲートバルブからのリーク防止

仕様に合せ、チップ長の延長、ダイレクトマウントの特別設計が可能

タイプBHPRの特徴

ハイサイクルを追求してゆくと、その強烈な可塑化圧力(背圧)にホットランナーのバルブゲートが耐え切れず、型内に樹脂材料がリークしてしまいます。これを止めるため、成型機側にシャットオフノズルを装備する必要が出てまいりました。ニードル式ではせん断発熱を抑えることが出来なかったため、BHPへの展開に繋がり、直近においては、より高度化したレベルでサイクルタイムの短縮を求められるようになって参りました。

BHPRは、その期待に応えるため開発されました。ボルト(弁体)の位置確認を行うポジションセンサー(SHE)が標準装備され、確実に開閉位置を確認することができます。そのため、シーケンスにタイマーを設定する必要がありません。よって材料の劣化が始まる手前まで、機械能力を最大限に引き出すことが可能となります。これにより、理論上、最短のサイクルタイムでの操業が期待できます。

食品容器や医療器のように、超多数個取りで極端なハイサイクルが必須となる分野においては、非常に有効な手立てであると言えます。多数個取りもハイサイクルも、どちらも生産効率の向上には必須であり、今後のトレンドになるのは間違いありません。

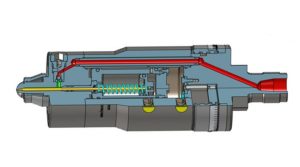

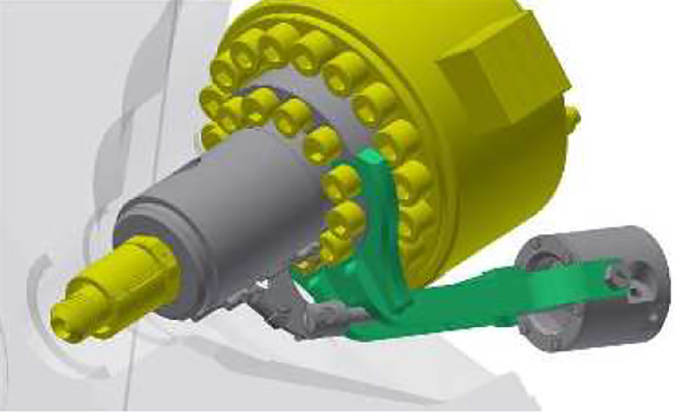

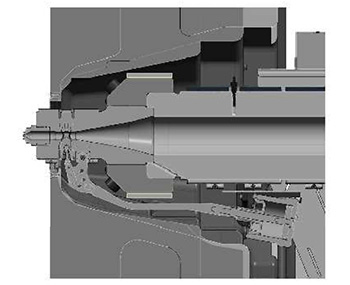

成形機との融合化

品質低下を避けながらサイクルタイムをより短縮していく上で、成形機との融合化は避けられません。滞留樹脂をできるだけ少なくし、射出速度、保圧及び減圧の伝達速度、盤内のスペース効率等、検討課題は多岐に渡り、成型機として限界に挑戦することになります。

究極は、左記のようにアクチュエーターを射出シリンダの下に移動し、ノズルボディはシリンダヘッドと融合します。また、型盤はボディ先端が充分に入れるよう、開口部(ロケートリング寸法)を確保する必要があります。これらの検討を重ね対応することで、オープンノズルのレイアウトと同等の寸法及び圧力損失ながら、高度なシャットオフ機能を有する成形機を具現化することが可能となります。

さらなる生産効率向上の追求は止まらず、成形機もより大型化してきています。そのため、高い射出率に対応できるBHPR2(5,000cc/s)は、成形機との更なる融合化を図り、成形業界の発展向上に寄与できるものと考えております。

BHPRの専用設計例

| BHPR2 |BHPR1 標準ノズル一体型アクチュエータ | BHPR2 |BHPR1 ショートノズル一体型アクチュエータ |

| 【メリット】 ・一般的なデザイン ・短納期、本機の設計変更が不要 ・高い汎用性 | 【メリット】 ・低い圧力損失 ・確実なデコンプ、保圧の伝達 ・高いスペース効率 |

| 【デメリット】 ・標準的な圧力損失 | 【デメリット】 ・専用設計 高コスト ・本機の設計変更が必要 |

|  |